SMT基本工艺构成要素包括:丝印(或点胶),贴装(固化),回流焊接,清洗,检测,返修

1、丝印:其作用是将焊膏或贴片胶漏印到PCB的焊盘上,为元器件的焊接做准备。所用设备为丝印机(丝网印刷机),位于SMT生产线的前端。

2、点胶:它是将胶水滴到PCB板的固定位置上,其主要作用是将元器件固定到PCB板上。所用设备为点胶机,位于SMT生产线的前端或检测设备的后面。

3、贴装:其作用是将表面组装元器件准确安装到PCB的固定位置上。所用设备为贴片机,位于SMT生产线中丝印机的后面。

4、固化:其作用是将贴片胶融化,从而使表面组装元器件与PCB板牢固粘接在一起。所用设备为固化炉,位于SMT生产线中贴片机的后面。

5、回流焊接:其作用是将焊膏融化,使表面组装元器件与PCB板牢固粘接在一起。所用设备为回流焊炉,位于SMT生产线中贴片机的后面。

6、清洗:其作用是将组装好的PCB板上面的对人体有害的焊接残留物如助焊剂等除去。所用设备为清洗机,位置可以不固定,可以在线,也可不在线。

7、检测:其作用是对组装好的PCB板进行焊接质量和装配质量的检测。所用设备有放大镜、显微镜、在线测试仪(ICT)、飞针测试仪、自动光学检测(AOI)、X-RAY检测系统、功能测试仪等。位置根据检测的需要,可以配置在生产线合适的地方。

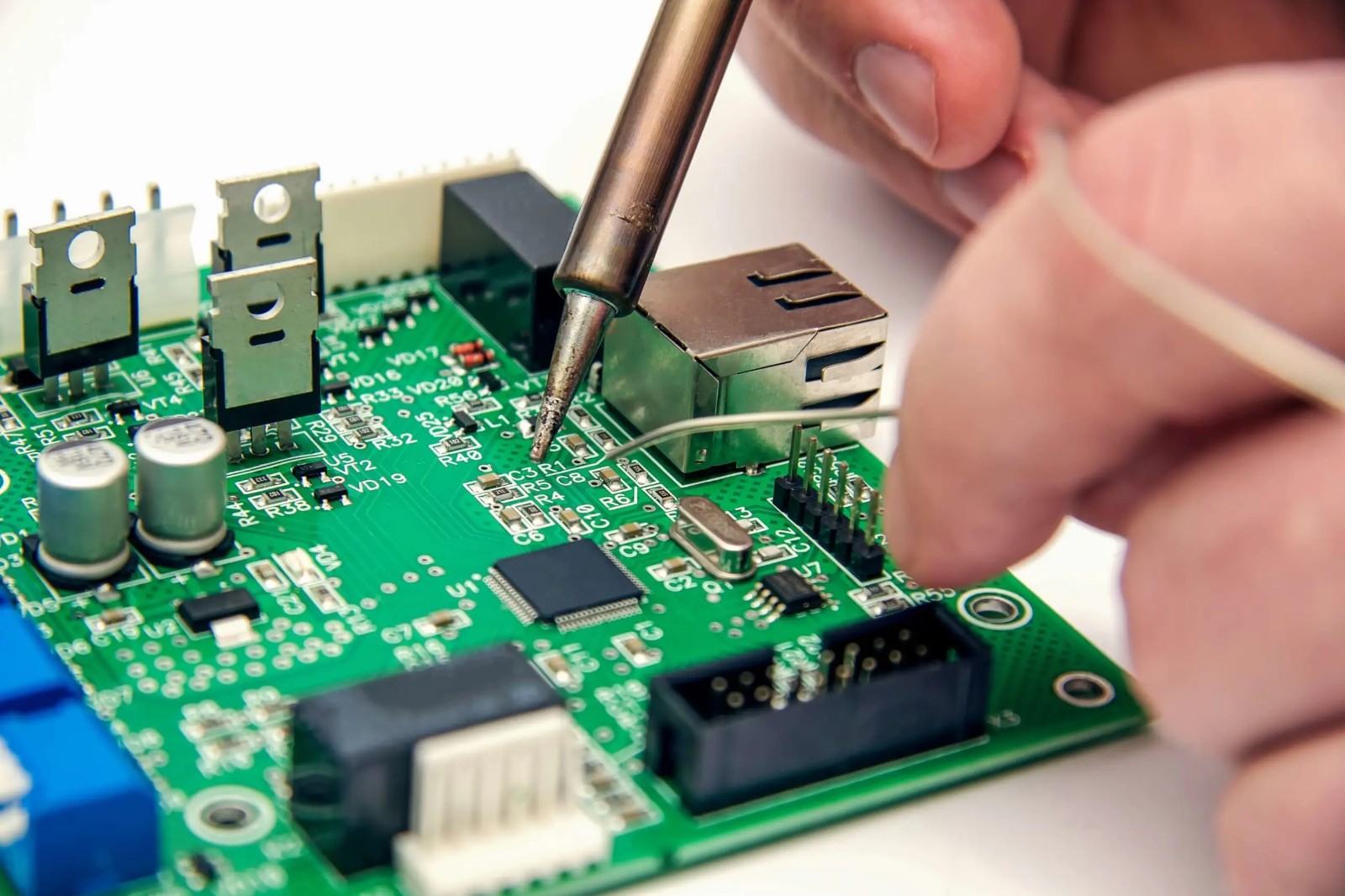

8、返修:其作用是对检测出现故障的PCB板进行返工。所用工具为烙铁、返修工作站等。配置在生产线中任意位置。

单面组装

来料检测 => 丝印焊膏(点贴片胶)=> 贴片 => 烘干(固化)=> 回流焊接 =>清洗 => 检测 => 返修

双面组装

A:来料检测 => PCB的A面丝印焊膏(点贴片胶)=> 贴片 PCB的B面丝印焊膏(点贴片胶)=> 贴片 =>烘干 => 回流焊接(仅对B面 => 清洗 => 检测 => 返修)。

B:来料检测 => PCB的A面丝印焊膏(点贴片胶)=> 贴片 => 烘干(固化)=>A面回流焊接 => 清洗 => 翻板 = PCB的B面点贴片胶 => 贴片 => 固化 =>B面波峰焊 => 清洗 => 检测 => 返修)

此工艺适用于在PCB的A面回流焊,B面波峰焊。在PCB的B面组装的SMD中,只有SOT或SOIC(28)引脚以下时,宜采用此工艺。

电子产品在进行SMT贴片加工的时候,为了确保生产出来的产品达到合格率,需要做到各方面的严格管控,做好质量。下面就为大家分享一下,SMT贴片加工需要做好哪些管控?1、焊点管控

元器件和锡膏的品质完全OK之后,焊点的管控决定了SMT贴片加工的品质,简单地来说,焊点的质量决定了贴片加工的质量。

2、锡膏管控

SMT贴片加工一定需要根据产品的特性对锡膏进行选择和存储,使用过程的搅拌和助焊剂的添加都需要严格管控。

3、元器件的品质管控

电子产品的元器件管控,首先要从采购源头上对品质进行管控。采购完成之后需要IPQC对元器件进行全检,封样入库,特殊BGA、IC要在防潮柜进行特殊保存。

4、静电管控

静电的瞬时放电能达到几千/w,对BGA,IC元件的损伤是隐形的潜在伤害,电子产品在使用中需要处理相当大的数据,如果因为静电击伤核心元件而失去稳定性,会影响产品的稳定性。

除此之外,在SMT贴片加工中,不仅要做好以上几点的管控工作,还有很多方面需要加厂家下功夫,真正地做到对产品负责,对产品使用者负责。

随着我国的生产水平不断提高,对于SMT贴片加工技术也是越来越成熟,逐渐成为电子组装行业中的较为出众的技术。下面为大家介绍一下,SMT贴片加工的流程是什么?1、丝印

丝印是SMT贴片加工的首道工序,主要是把锡膏或贴片胶漏印到PCB焊盘上,为元器件焊接做准备。再通过锡膏印刷机,将锡膏渗透过不锈钢或镍制钢网附着到焊盘上。

2、点胶

在SMT加工中,一般用的胶水指的是红胶,将红胶滴于PCB位置上,起到定待焊接元器件的作用。

3、在线SPI

检测焊膏的位置是否正确的附着在pcb上,这样可发现前段工序的问题,保障焊接品质。

4、贴装

快发智造使用进口的雅马哈ysm20、ysm10进行贴片,将表面组装元器件准确安装到PCB的固定位置上。

5、检测

为了保障组装好的pcb板焊接的品质,需要用到放大镜、显微镜、在线测试仪、飞针测试仪、自动光学检测、X-RAY检测系统等设备,主要作用就是检测PCB板是否有虚焊、漏焊、裂痕等缺陷。

6、返修

若检测出组装的pcb板有质量问题,需要返修。若没有问题而进行清洗、入库包装发货等。