造型

现在铸造工厂所采用的造型方法,过去十年间没有大的变化而造型技术有了大的进步。对湿砂造型、精密砂型、消失模铸造分别叙述如下。

1.湿砂造型法。Mount公司认为:适用于大部分金属材质、大批量生产的造型法中,粘土湿砂造型是经济的造型法。铸造工厂装备有技术的控制装置,就应逐步做到,用湿型砂控制技术可以反复得到的性能。这些控制装置包括,筛分分离金属、回用砂的冷却、回用砂混练时准确释量添加剂等等。

Vulcan 公司认为,现在的粘土湿砂造型机具有优良的性能,能以二年前从未达到过的速度,制造要求严格、允许差别很小时湿砂型。再加上准确控制效率高的供砂装置,使粘土湿砂型在铁基合金和非铁合金的造型中保持重要的地位。

Macler Assoc认为,在湿砂造型中,垂直分型与水平分型两种加以比较,对于大批量生产中、小型,灰铁件或球铁件的铸造工厂,重直分型造型都占优势,因其设备费用比较便宜、可以高速造型、所需人员少、紧实度的偏差小等优点。但采用垂直分型工艺,在浇口方案与昌口与形态上,以及在用复杂的芯子、过滤片、冷铁、套管、舂入芯等方面都受到限制。此外,用流动性好的合金铸造时,由于金属静压比较高,容易引起金属渗透粘砂。

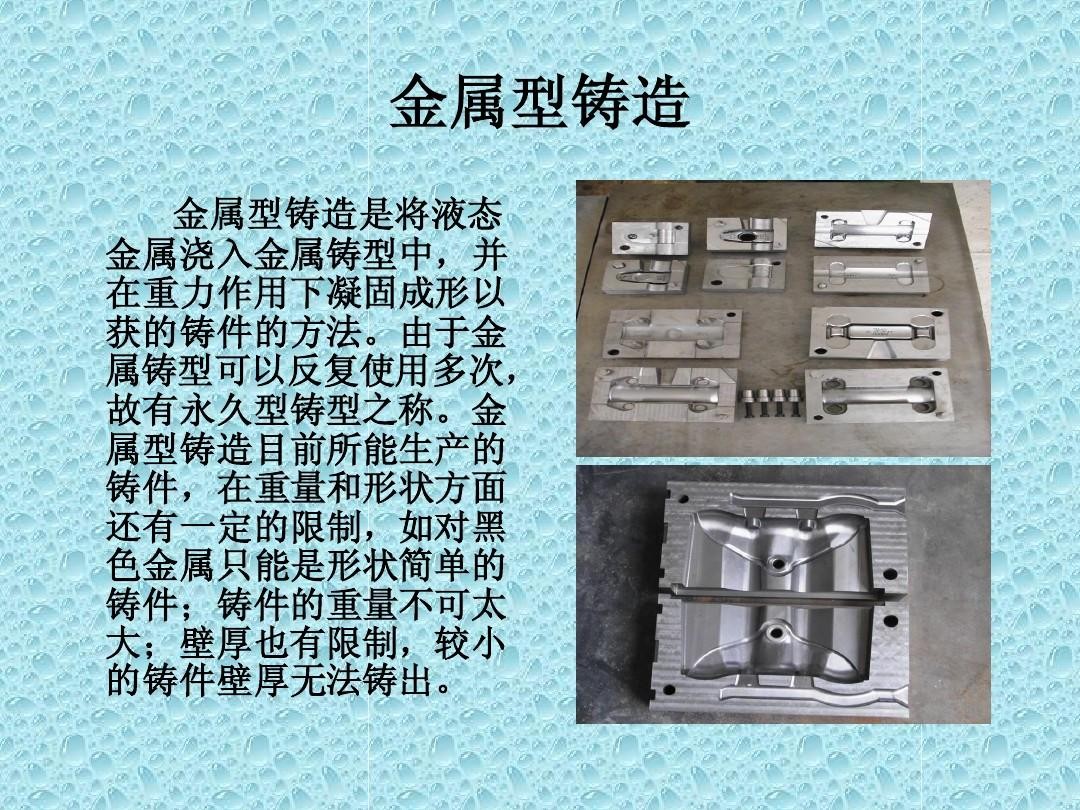

在制造有色合金铸件方面,已设计了适合这类合金铸件的大批量生产各种特性垂直分型造型法,现正在推广。但是,具有要求的机械特性的铸件,在用这种造型法达到相当高度的大批量生产之前,作为大批量铝合金铸件的生产方式,金属型铸造法依然占有优势。

中国铸造模具的现状与发展国内外铸造模具企业进行对比后,着重研讨了铸造模具的设计、制造技术和铸造模具用材。指出中国铸造模具的发展空间还相当大,将有更多的模具企业走上专而精的道路。“十五”期间中国铸造?场呈现良好趋势,2005年全国铸件总量达到1800万吨左右,球墨铸件在总产量中的比重提高到20%-25%,即320万-400万吨;随着轿车产量的增加,有色铸造件产量接近200万吨;今后国际?场需求也将保持高速增长态势,全球对中国铸件的年需求量约为4000万吨左右,其中球墨铸铁和有色合金铸件需求量增长迅速,铸造模具产值将超过百亿元人民币。

分型面选择

原则:

①简单铸件的分型面应尽量选在铸件的端面上

②矮的盘形和筒形铸件的分型面应尽量不选在轴心上

③分型面应尽可能地选在同一个平面上

④应保证铸件分型方便,尽量用或不用活块

⑤分型面的位置应尽量使铸件避免做铸造斜度,而且容易取出铸件

⑥分型面应尽量不选在铸件的基准面上,也不要选在精度要求高的表面上

⑦应便于安放浇冒口和便于气体从铸型中排出

工艺性设计

1、铸件工艺性设计原则铸件工艺性设计应在尽量满足产品结构要求的前提下,通过调整机械加工余量、增大铸造斜度、增加工艺余量和工艺肋及工艺凸台等方法,使铸件结构更加合理,从而获得优质铸件。铸件工艺性设计原则:

①为了简化金属型结构,提高铸件质量,产品中需要机械加工的小孔(螺纹孔、安装孔)一般不铸出来

②产品中局部厚大处,当不便于设置冒口补缩时,有些小孔也应铸出来,以加快厚大部位的冷却速度,避免产生缩松。

③为了便于设置冒口以对整体铸件进行补缩,有些大孔也不应该铸出,同时还要调整加工余量,满足铸件顺序凝固的要求

④为了防止铸件在生产过程中变形,对一些形的铸件应增加防变形肋,待后工序

加工去掉。

⑤加工过程中装卡定位性能差的铸件,可以根据需要设计定位装卡凸台,其位置应有利于铸件补缩。

⑥在不影响产品性能的前提下,可以局部加大铸造斜度,避免设计活块。

2、铸件工艺性设计参数的选择

①零件尺寸精度要求高、表面粗糙度值要求低的加工面,可适当放大加工余量。

②加工面越大,加工余量应相应加大。

③加工面距加工基准面越远,加工余量应相应增加。

④用砂芯形成的铸件表面,应比用金属芯形成的表面给予较大的加工余量。

⑤浇冒口开设的加工面应予较大的加工余量。

3、铸件图的绘制

绘制铸件图的过程就是铸造与零件设计、机械加工等部门将铸件的基准面、加工余量位置及数值、特殊位置的铸造斜度等铸造工艺因素及技术要求,以图加以说明。铸件图既是设计、制造金属型和铸件验收的技术依据,也是机械加工、设计制造工装夹具的技术文件之一。

4、浇注系统

浇注系统的设计原则。设计和计算可以参照砂型铸造的方法,但应考虑金属型铸造冷却快、排气条件差、浇注位置受到限置等特点,具体原则如下:

① 浇注系统尺寸的大小应保证金属液在规定的时间内能良好的充满金属型。

② 金属液应平稳流入型腔,不直接冲击芯和型壁,避免产生涡流和飞溅。

③ 金属液应顺序地充填铸型,以利于金属型腔中气体的排除。

④ 铸型的热分布应合理,有利于铸件金属凝固,以便于铸件得到充分的补缩。

⑤ 浇注系统结构设计应简单、体积小、在保证铸件质量的前提条件下,金属液消耗尽可能小。

5、烧注系统的组成部分

①浇口杯:浇口杯接受和贮存一定量的金属液,同时起到缓冲和浮渣的作用。

②直流道:1)直流道一般设计成封闭式;2)不带浇口杯的直流道,上部喇叭口直径不小于d30mm;3)垂直浇道底部受金属液的冲击力很大,故高度一般不应超过150mm,如果直流道需要设计得比较高时,可改用倾斜浇道,但倾斜浇道高度也不应超过250mm;4)当直浇道设计超过250mm,可采用蛇形浇道;5)直浇道的截面形状是圆形。而且直径不超过25mm。否则易产生涡流,造成浇注过程中金属液内产生中空现象,卷入气体,造成氧化夹渣;6)对于大型铝合金铸件,可将一个大的截面的直浇道分成2-3个截面较小的直浇道。

③横浇道:横浇道起缓冲、稳流和挡渣的作用,并将直浇道的金属液分配给内浇道。金属液一般不设计,除了底注式加上横浇道。

④内浇道:内浇道直接与铸件相连,起着控制金属液流动速度和方向的作用。